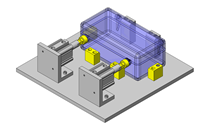

嵌件成型模具是将金属嵌件(金属端子、触点等部件)预先插入(嵌入)到型腔中,合模然后注塑成型后,制造出将金属嵌件包裹在树脂中的注塑成型产品。

当希望在成型产品上设置内螺纹时,由于外螺纹反复拆装,会导致内螺纹的螺纹发生损坏。在这种情况下,可以预先将内螺纹部分制作成金属嵌件,通过嵌件成型制造出经久耐用的部件。

由于树脂通常具有几乎不导电的特性,因此可以通过使电流通过金属部分并在树脂部分切断电流来形成电路。利用这一特性的电气元件(继电器、断路器、连接器、开关等)已在社会上得到大量应用。

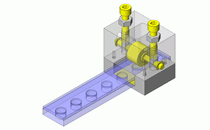

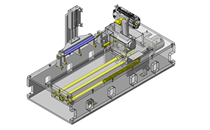

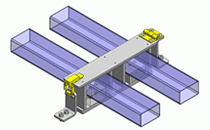

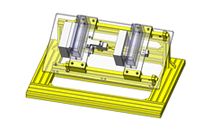

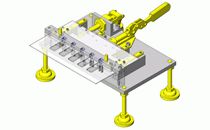

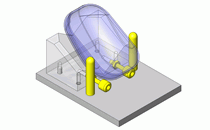

嵌件成型工艺不仅可用于金属嵌件加工,还多用作为在金属带(箍)上冲压加工出的连续金属零件的保持手段。通过将金属箍连续供给到模具中,可以实现高效的注塑成型。金属箍的端部连续开有用于进料的导向孔,利用导向销定位。

注塑成型后,金属箍被缠绕在卷轴上,然后在后道工序中通过冲裁加工让其脱落。

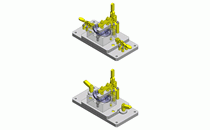

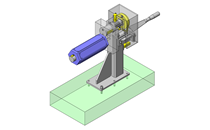

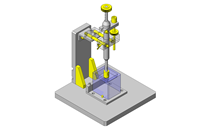

对于嵌件成型工艺,立式注塑机更为有利,因为它更容易固定嵌件。有时也可使用卧式注塑机进行嵌件成型。

在嵌件成型模具中,金属嵌件会与型腔和型芯接触,因此型腔和型芯材质通常会选择尽可能提高硬度的淬火调质钢。如果需要,还可以采用离子镀等高硬度表面涂层。

嵌件成型不仅仅可适用于热塑性树脂。这一工艺也适用于诸如酚醛树脂等热固性树脂。尤其是需要承受强电流的电子元件,多会采用热固性树脂。

嵌件成型产品质量控制中的问题之一,就是金属表面与树脂之间的紧密贴合。金属与高分子材料的表面离子活性程度不同,这不仅与其化学状态有关,还与其表面粗糙度等物理性质有关,是一个复合型的课题。在实务性的嵌件成型产品开发中,必须彻底考虑这些复杂的特征。即使极其微小的缝隙,由于毛细作用,水滴和化学物质会越来越多地渗入缝隙中,可能会导致日后发生意想不到的问题。

嵌件成型具有树脂和金属复合体的独特特性,因此,预计在以制造为主的日本,其需求今后将继续保持强劲势头。